随着工业4.0和智能制造浪潮的推进,钢铁行业作为传统重工业的代表,正面临着生产效率提升、成本优化和质量控制精细化的迫切需求。石家庄钢铁有限责任公司(简称“石钢”)在这一转型过程中,成功引入并部署了Wonderware工厂实时数据库系统,构建了一套高效、可靠的数据处理技术方案,为生产运营的数字化与智能化奠定了坚实基础。

一、项目背景与挑战

石钢在转型升级前,生产数据分散在各个独立的控制系统和监控系统中,形成了“信息孤岛”。生产管理人员难以获取全局、实时的生产视图,导致决策滞后,设备利用率、能源消耗和产品质量管控存在优化瓶颈。因此,亟需一个统一的平台来整合全厂实时与历史数据,实现数据的集中管理、深度分析与可视化展示。

二、Wonderware实时数据库技术方案核心

Wonderware的FactorySuite(现为Aveva System Platform的重要组成部分)提供的实时数据库(Historian)是方案的核心。该方案在石钢的实施主要围绕以下几个关键技术层面展开:

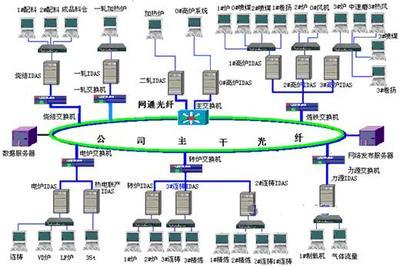

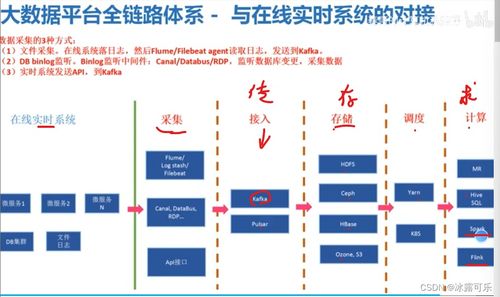

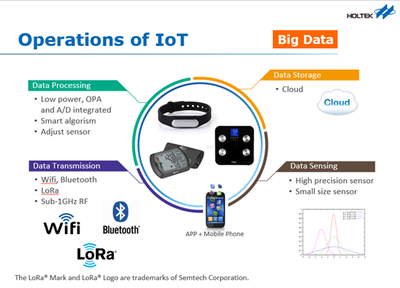

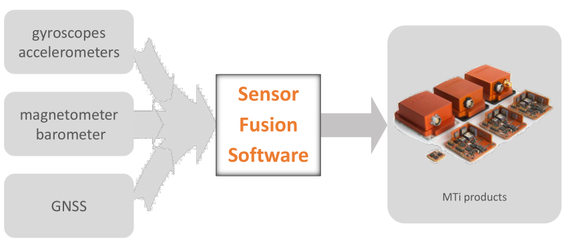

- 全厂数据集成与采集:通过标准的OPC接口和丰富的驱动程序,系统无缝对接了炼铁、炼钢、连铸、轧钢等各工序的PLC、DCS及智能仪表,实现了对生产数据、设备状态、能源消耗和质量参数的全方位、高频率实时采集。

- 高性能实时历史数据存储:Wonderware Historian采用高效的压缩和存储算法,能够以毫秒级精度海量存储时间序列数据。这为石钢提供了长期、完整的数据档案,满足了生产追溯、绩效分析和工艺优化的数据需求。

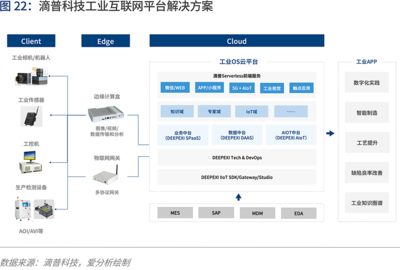

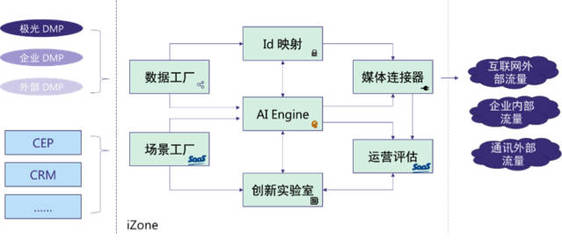

- 统一的数据服务平台:系统建立了全厂统一的实时数据服务总线。通过标准的API和Web服务,向MES(制造执行系统)、能源管理系统、设备管理平台及高级分析应用提供一致、可靠的数据服务,彻底打破了“信息孤岛”。

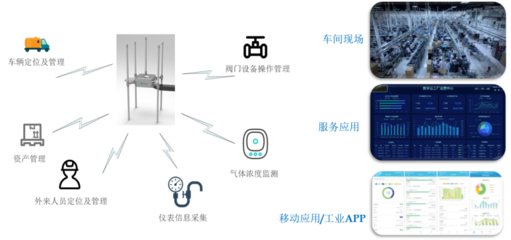

- 可视化与监控:利用Wonderware InTouch等SCADA组件,基于实时数据库的数据,石钢构建了从公司级调度中心到车间级操作站的多层次监控画面。生产状态、关键绩效指标(KPI)得以动态、直观地展示,极大地提升了生产透明度和异常响应速度。

- 数据分析与决策支持:基于完整的历史数据,石钢能够进行深入的统计分析、趋势预测和对比分析。例如,通过对高炉关键参数的关联分析优化炼铁工艺,或通过对比不同班次的能耗数据实施精细化的能源管理。

三、应用成效

Wonderware实时数据库方案在石钢的成功应用,带来了显著的价值:

- 运营效率提升:实现了生产过程的集中监控与协同,减少了非计划停机,提高了设备综合效率(OEE)。

- 质量控制强化:实现了产品质量数据的全程追溯,便于分析缺陷成因,稳定并提升了产品质量。

- 成本有效降低:通过对能源、物料消耗的实时监测与分析,实现了显著的节能降耗。

- 决策科学化:为管理层提供了准确、及时的数据支撑,使生产决策从“经验驱动”转向“数据驱动”。

- 运维智能化:为预测性维护、工艺参数优化等高级应用提供了数据基石。

四、与展望

石钢的实践表明,以Wonderware工厂实时数据库为核心的数据处理技术方案,是钢铁企业实现数字化转型的关键基础设施。它不仅解决了数据分散和整合难题,更释放了工业数据的潜在价值。随着工业互联网、大数据分析和人工智能技术的进一步融合,这一坚实的数据平台将支撑石钢向更高级别的智能制造模式迈进,在数字孪生、自适应优化等领域创造更大效益。该案例也为广大流程制造行业,特别是钢铁同行,提供了可借鉴的、成熟的工业数据治理与价值挖掘的范本。